Das kleinste Ausstellungsobjekt im Technischen Museum ist nicht ein Mikrochip oder etwas ähnlich Winziges, sondern der Wiener Stephansdom! Möglich macht dies neueste Technik und viel Know-how: Ein 3D-Druck der Superlative schuf ein Modell des Wiener Wahrzeichens im Maßstab 1:300.000.

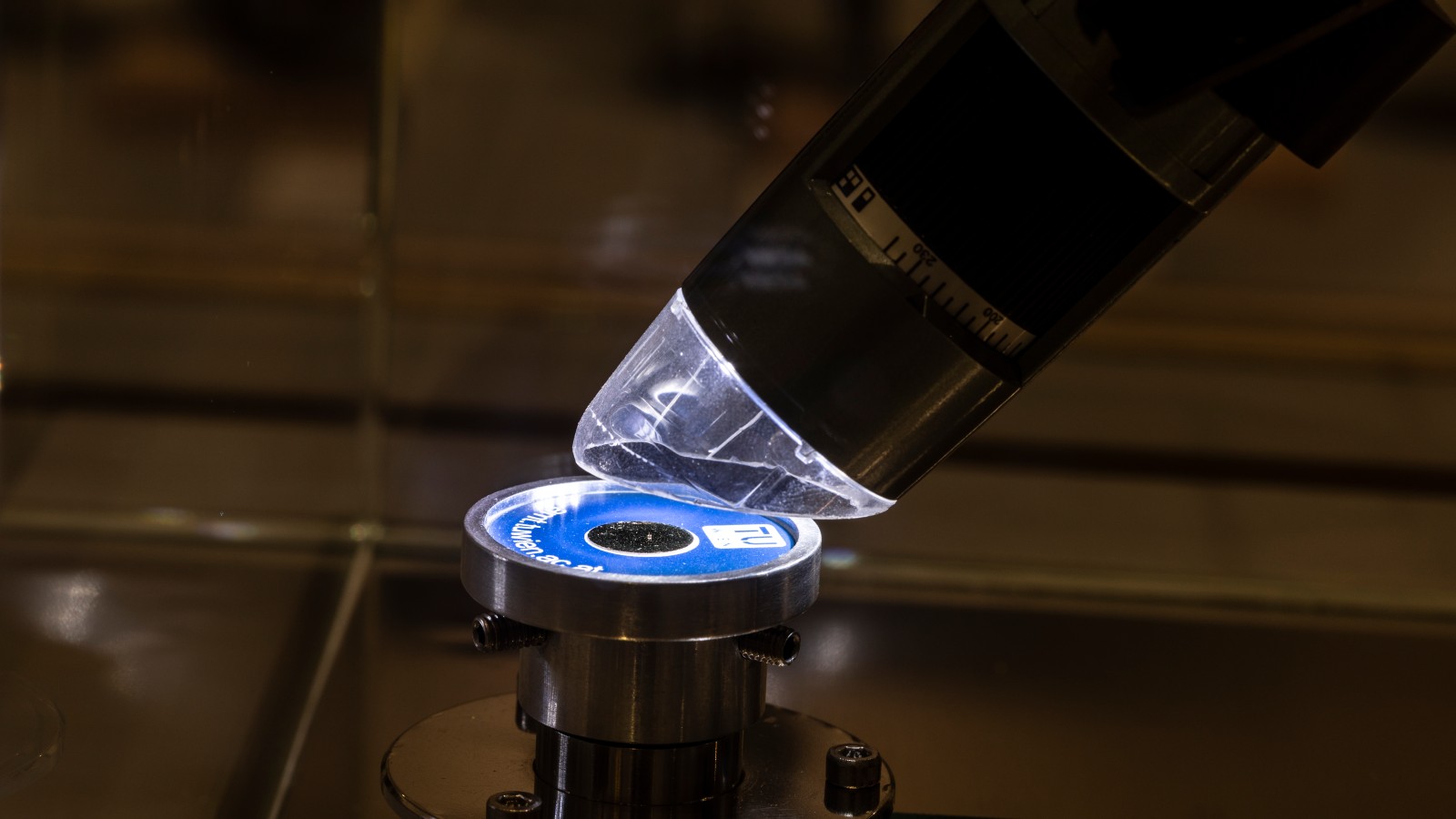

Modelle dienen der Veranschaulichung. Was aber, wenn ein Modell so klein ist, dass es mit freiem Auge (fast) nicht erkennbar ist? Der Miniatur-Stephansdom in der Ausstellung „Arbeit und Produktion“ demonstriert das Leistungsvermögen einer neuen Herstellungstechnik: des 3D-Drucks. Die Idee dazu wurde am Institut für Werkstoffwissenschaften und Werkstofftechnologie der TU Wien entwickelt. Das Modell ist etwa halb so groß wie ein menschliches Haar dick ist und befindet sich auf einer ca. 30 mm großen Platte. Diese ist auf einen kleinen Tisch montiert, der mithilfe eines Touchscreens gedreht werden kann. Ein USB-Mikroskop blickt direkt auf den Miniatur-Dom und übertragt das vergrößerte Livebild auf einen Bildschirm. Der Nano-3D-Druck selbst wird durch zwei Glasplatten vor Verunreinigungen wie Staubkörnern geschützt.

Der im Museum ausgestellte Stephansdom wurde durch additive Fertigung erzeugt – durch ein 3D-Druck-Verfahren. Das ist die Sammelbezeichnung für eine ganze Zahl ähnlicher Verfahren. In diesem Fall handelt es sich um die Multiphotonen-Lithografie: Ein Material – hier Kunstharz – härtet genau dort aus, wo es mit einem starken Laser bestrahlt wird.

Das erste Verfahren für den 3D-Druck wurde 1984 von Charles Hull in den USA entwickelt. Es war anfangs sehr kostenaufwändig und fand daher vor allem zu Versuchszwecken und in der Wissenschaft Verwendung. Eines der wohl ältesten Objekte des 3D-Drucks in Österreich befindet sich ebenfalls im Technischen Museum Wien: Es handelt sich um Nachbildungen des Schädels und des Innenohrs von „Ötzi“, der berühmten, über 5000 Jahre alten Gletschermumie. Ötzi wurde 1991 gefunden, die Nachbildungen stammen aus den 1990er-Jahren.

Obwohl der 3D-Druck relativ jung ist, hat er doch Vorläufer in der Produktionstechnik. Er fällt nämlich wie etwa das Gießen unter die Urform-Verfahren. Der Unterschied liegt im Wesentlichen darin: Beim Gießen wird die Gestalt des erzeugten Gegenstandes durch die Form des Hohlraums bestimmt, in die das Material gegossen wird. Beim 3D-Druck ist die Form dagegen nicht materiell, sondern digital, gewissermaßen ein Datensatz, der die Informationen für die Gestalt des zu druckenden Werkstücks enthält.

Ein großer Vorteil des 3D-Drucks ist, dass für individuelle Produkte keine Maschinen umgestellt und keine Produktionsabläufe neu strukturiert werden müssen. Es wird lediglich der Datensatz geändert – ein geringer Aufwand. Damit lassen sich kleine Serien und Einzelanfertigungen viel leichter realisieren. Diese Eigenheit des 3D-Drucks kommt einem Bedürfnis unserer Zeit nach Individualisierung entgegen.

Darüber hinaus sind 3D-Drucker seit rund 15 Jahren im Preis so stark gesunken, dass sie auch Eingang in die Haushalte gefunden haben. Technisch interessierte Personen erhalten dadurch die Möglichkeit, individualisierte Gegenstände für den Alltag selbst digital zu planen und dann im Drucker zu realisieren. Seit sie preiswerter erhältlich sind, bilden sie beliebte Geräte in den Maker-Communitys sowie in der Repair-Bewegung; Menschen, die sich darin engagieren, werfen Dinge nicht gleich weg, sondern studieren ihre technischen Funktionen und reparieren diese dann. Bei der Fertigung für den Ersatz kaputter Teile kann ein 3D-Drucker gute Dienste leisten.

Tipp:

Im techLAB, dem Maker*Space des Museums, können moderne Fertigungstechnologien wie 3D-Drucker oder Lasercutter kennengelernt werden und stehen für die kreative Nutzung zur Verfügung.

Dieser Audio-Beitrag entstand in Zusammenarbeit mit dem Produktionsbüro sisigrant für den Podcast "Im Museum" (https://www.immuseum.at)